釹鐵硼磁鐵生產(chǎn)揭秘:從原料到成品的精密之旅

在廣東東莞的釹鐵硼磁鐵生產(chǎn)車(chē)間,每一塊磁鐵的誕生都經(jīng)歷了嚴(yán)格的精密之旅。原料階段,生產(chǎn)團(tuán)隊(duì)會(huì)精選高純度的釹、鐵、硼等金屬原料,通過(guò)真空熔煉爐進(jìn)行高溫熔煉,確保金屬液體的純凈度達(dá)到99.9%以上。這一步至關(guān)重要,因?yàn)槿魏挝⒘侩s質(zhì)都可能影響最終磁鐵的磁性能。

熔煉后的合金錠會(huì)被送入氣流磨設(shè)備,在惰性氣體保護(hù)下被粉碎成微米級(jí)的粉末。這些粉末的粒度分布直接影響磁鐵的磁性能,因此生產(chǎn)團(tuán)隊(duì)會(huì)通過(guò)激光粒度儀進(jìn)行實(shí)時(shí)監(jiān)測(cè),確保粉末粒度集中在3-5微米之間。接下來(lái)是關(guān)鍵的磁場(chǎng)成型工序,粉末在強(qiáng)磁場(chǎng)中被定向排列,形成具有各向異性的磁體毛坯。這一步需要精確控制磁場(chǎng)強(qiáng)度和成型壓力,以確保磁體內(nèi)部的磁疇方向一致,從而獲得最佳的磁性能。

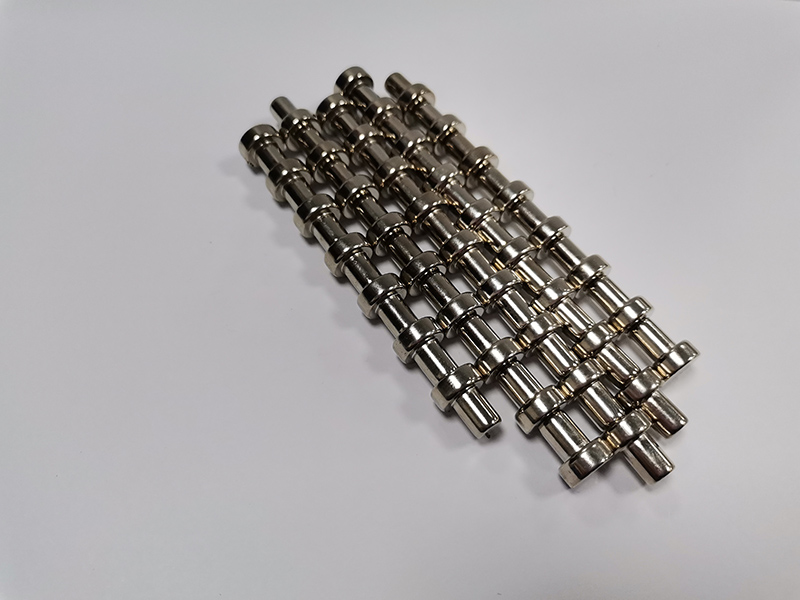

成型后的毛坯會(huì)進(jìn)入燒結(jié)爐,在1000℃以上的高溫下進(jìn)行燒結(jié),使粉末顆粒之間形成牢固的金屬鍵合。燒結(jié)過(guò)程中的溫度曲線(xiàn)和氣氛控制是關(guān)鍵,稍有偏差就可能導(dǎo)致磁體開(kāi)裂或磁性能下降。燒結(jié)完成后,磁體還需要經(jīng)過(guò)多道精密加工工序,包括切割、磨削、拋光等,最終成為符合客戶(hù)要求的磁鐵產(chǎn)品。

在整個(gè)生產(chǎn)過(guò)程中,質(zhì)量檢測(cè)貫穿始終。從原料的化學(xué)成分分析,到粉末的粒度檢測(cè),再到成品的磁性能測(cè)試,每一步都有嚴(yán)格的質(zhì)量控制標(biāo)準(zhǔn)。例如,磁性能測(cè)試會(huì)采用磁滯回線(xiàn)儀,精確測(cè)量磁鐵的剩磁、矯頑力、最大磁能積等關(guān)鍵參數(shù),確保每一塊出廠的磁鐵都達(dá)到或超過(guò)客戶(hù)的要求。

正是這種從原料到成品的精密之旅,鑄就了釹鐵硼磁鐵的卓越品質(zhì),也讓它成為了眾多高科技產(chǎn)品的核心部件。無(wú)論是工業(yè)設(shè)備、消費(fèi)電子,還是醫(yī)療儀器、新能源設(shè)備,都離不開(kāi)釹鐵硼磁鐵的強(qiáng)力支撐。